Сварка — это ремесло, требующее точности и мастерства, а понимание нюансов данного процесса имеет решающее значение для достижения качественных результатов. Мы рассмотрим ключевые виды соединений деталей и сварных швов, расскажем о распространённых дефектах и важности контроля длины электрической дуги.

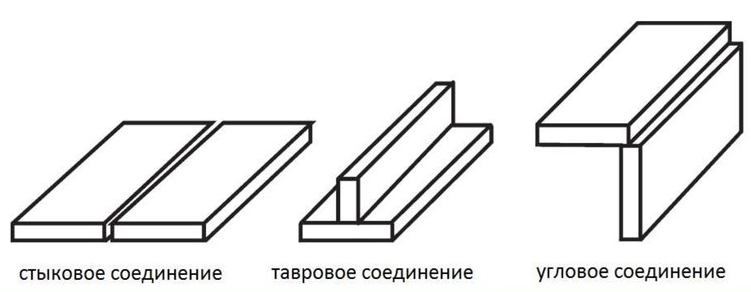

Виды сварных соединений

Стыковое. Самое распространённое соединение для разных методов. Достоинства: высокая производительность сварки, малый расход материала, высокая прочность, отсутствие конструктивных напряжений. Для этого шва необходимо подготовить кромку, а также расположить деталь так, чтобы не было погрешностей. Применяется для сварки листов, труб и различного металлопроката;

Угловое (Г-образное). Бывают односторонние и двусторонние (увеличивают прочность). С помощью предварительной заготовки можно сделать любой угол наклона. Применяют для соединения листовых, трубных и фасонных заготовок;

Тавровое (Т-образное). На элементе, который приваривается сверху, необходимо сделать обрезную кромку. Такое действие желательно делать с двух сторон, чтобы после сварки все детали держались крепче. Применяется для соединения листовых заготовок.

Распространённые дефекты соединений

Прожог — сквозное отверстие в сварном шве. Причинами могут быть чересчур большой ток сварки, недостаточная скорость движения, слишком большой зазор между кромками. Исправляется подбором оптимального сварочного режима и скорости движения электрода:

Поры выглядят как небольшие отверстия и снижают прочность соединения. Причинами могут быть электроды низкого качества, наличие загрязнений или сквозняка в зоне сварки:

Наплывы — затёкший металл, который не соединился с основной деталью. Причиной может быть неправильно подобранный режим сварки:

Непровар — неполное заполнение стыка деталей. Причины: недостаточный сварочный ток,

высокая скорость движения, недостаточная подготовка кромок (при сварке толстых металлов):

Подрез — впадина вдоль шва на металле при слишком длинной дуге. Исправляется более короткой дугой или корректировкой силы тока в большую сторону:

Холодные трещины — ведут к разрушению сварного соединения, исправляется повторной сваркой:

Подготовка к работе

Защитные меры

Наличие правильного защитного снаряжения имеет первостепенное значение и включает в себя:

- Сварочная каска, либо маска с затемнённым экраном, для защиты глаз;

- Огнестойкая одежда, защищающая тело от искр и тепла;

- Сварочные перчатки, для защиты рук от ожогов и травм;

- Ботинки со стальным носком, для защиты ног в случае падения предметов;

- Надлежащая вентиляция, чтобы предотвратить вдыхание паров и газов, образующихся во время сварки;

- Огнетушитель на случай чрезвычайных ситуаций.

Обработка материалов

Правильная подготовка материалов закладывает основу для успешной сварки:

- Очистите металлические поверхности: удалите ржавчину, краску и загрязнения с помощью проволочной щётки или шлифовальной машины;

- Выберите подходящий метод сварки в зависимости от типа металла, с которым вы работаете;

- Выберите подходящий для вашего проекта электрод и то, как вы его будете перемещать по поверхности.

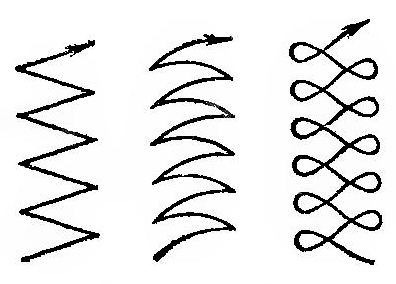

Форма движения электрода по поверхности

- Лесенка. Электрод необходимо также ослабить, как в предыдущем варианте, но при нагреве материала его необходимо отодвинуть, а затем перенести обратно;

- Полумесяц. Электрод располагается под углом или под острым углом, прижимаясь к поверхности, и движется плавно по направлению к поверхности. Подходит для первых экспериментов со сваркой деталей;

- Обратно-поступательный. Электрод нужно возвращать на шов, который застывает.

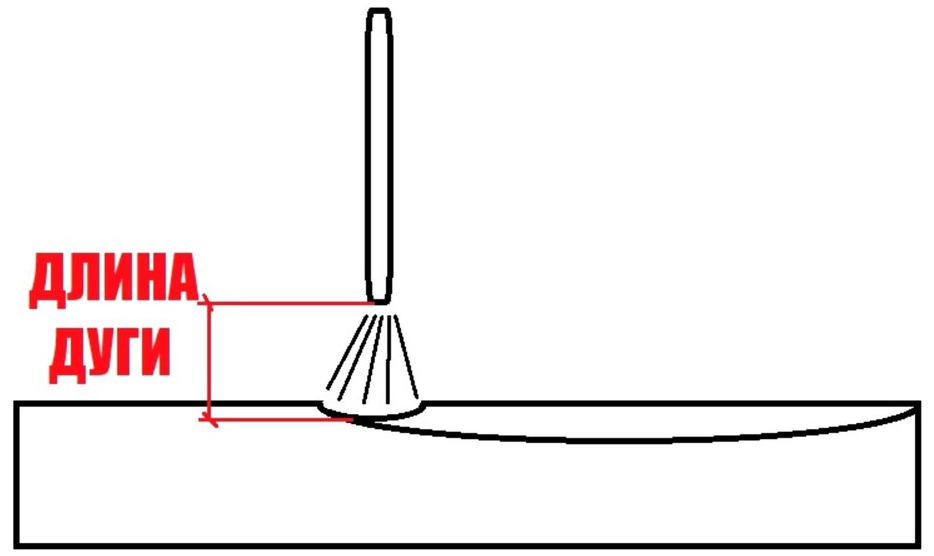

Контроль длины электрической дуги

Под длиной дуги подразумевается величина зазора между поверхностью заготовки и горящим концом электрода, между которыми держится устойчивый электрический разряд.

Есть три длины:

- 1-1,5 мм – короткая;

- 2-3 мм – нормальной длины;

- 3,5-6 мм – длинная.

О том, что шов был проварен короткой дугой, свидетельствует так называемый «подрез» по краям. Он представляет собой небольшое углубление и свидетельствует о невысоком качестве сварного соединения в целом. Образуется дефект из-за слабого прогрева рабочей области в ширину. Когда работы выполнялись длинной дугой, то плохо прогревался металл в глубину. Возникает это потому, что длинную дугу сложно удержать. Её периодическое затухание неизбежно. Как результат – дефект прогрева и плохое качество сварного соединения.

Единственный вариант, который поможет сформировать качественный сварной шов – это нормальная дуга. Её и следует выбирать в большинстве случаев.

Выполнение работ

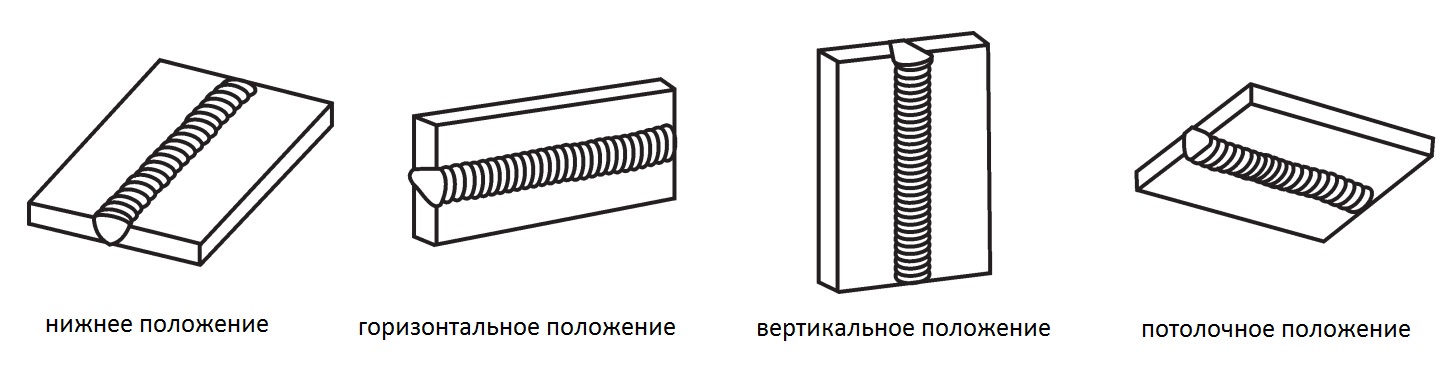

В зависимости от того, где выполняется соединение металлов, шов может располагаться вертикально или горизонтально. Помимо этого, различают нижнее и потолочное расположение стыков.

Нижний шов

Самым простым в исполнении считается нижнее горизонтальное расположение сварного соединения. Именно в этом положении проще всего контролировать расплав.

Горизонтальный шов

Горизонтальную сварку можно делать в любом направлении. Угол наклона можно делать любой, главное – следить за тем, чтобы ванна не уходила на нижнюю стенку. Чтобы этого не происходило необходимо ускорять движения и меньше нагревать металл. Также можно воспользоваться ещё одним способом: отрывать дугу, чтобы металл успевал остывать и не стекал. Или понизить силу тока. Но важно помнить, что сразу все методы использовать не стоит, необходимо их чередовать. Горизонтальный шов можно делать разными узорами и рисунками, главное, чтобы они были прочными.

Также есть несколько рекомендаций по такому шву:

- электрод необходимо располагать немного назад на шов;

- движение стержня должно идти спирально;

- дугу нужно зажигать на нижней кромке и переводить на верхнюю;

- сварочный шов слева направо будет более качественным;

- горизонтальное соединение необходимого провара можно сделать, если поперечно перемещать конец электрода между стыкуемыми местами.

Вертикальный шов снизу вверх

Самый распространённый способ – сваривание по направлению от самой нижней точки стыка к верхней. Благодаря такому направлению перемещения обеспечивается стабильный контроль над расплавом, который проще удержать в пределах ванночки. На первом этапе делается насколько прихватов длиной 1-2 см, которые равномерно располагаются по всей длине стыка. Это необходимо, чтобы избежать деформации поверхности соединяемых деталей в результате резкого повышения температуры. При вертикальном сваривании угол между электродом и рабочей поверхностью выдерживается в диапазоне 45-90 градусов.

Действия состоят из четырех пунктов:

- Подключить электрод к металлу, чтобы разжечь дугу;

- Сделать несколько прихватов по направлению от середины к краям. Они располагаются на приблизительно одинаковом расстоянии, а количество зависит от длины стыка;

- Формировать шов по направлению от нижней точки к верхней;

- Следить за тем, чтобы расплав не вытекал из рабочей ванночки.

Не нужно слишком быстро перемещать электрод. В этом случае невозможно добиться хорошего прогрева заготовок. Но не стоит и медлить, поскольку большое количество расплава станет причиной его стекания вниз. Скорость перемещения электрода должна обеспечивать оптимальное количество расплава в ванночке. Вместе с поступательным движением снизу-вверх необходимо позаботиться и о поперечных движениях электрода полумесяцем, ёлочкой либо иным приёмом. Стоит учесть, что техника поперечного перемещения расходников актуальна только в том случае, когда толщина соединяемых заготовок больше 4 мм.

Вертикальный шов сверху вниз

Проводка электрода по стыку выполняется с поперечными движениями. Они могут быть прямыми (прямоугольными), пилообразными или волнообразными. Важно, чтобы расплав равномерно распределялся в ванночке и не вытекал из неё. Такой метод вертикальной сварки сложнее, чем при движении снизу-вверх. Но он пользуется популярностью у опытных специалистов, поскольку в результате получается более качественный и прочный шов.

Потолочный шов

Этот вид сварного соединения – самый сложный. Для выполнения этого шва электрод держат под прямым углом к потолку. Дуга короткая, скорость движения – постоянная. Выполняют в основном круговые движения, расширяющие шов.

Обработка швов после работы

После сварки на поверхности металла остаются брызги, окалины, капли металла и шлака. Сам шов обычно выпуклый, выступает над поверхностью. Есть шанс образования коррозии. Все эти недостатки можно устранить: зачистить. Есть 3 основных способа:

- Термическая обработка. Убирает из материала остаточное напряжение, формирующееся во время сварки. Есть двух видов: местная (нагревается или охлаждается сам шов) и общая (обрабатывается весь шов).

- Механическая обработка. Снимает с детали остаточный шлак. Зачищенный шов после этого необходимо проверить на прочность, постучав молотком или плоскогубцами.

- Химическая обработка. Наносится специальный антикоррозийный материал.

В зависимости от того, насколько гладкой должна быть поверхность, используют разную зернистость абразива. Лучше всего подходит сочетание механической и химической обработок. После обработки работы завершены.